この新異種材接合技術はコストと生産時間の削減において大きなメリットがあります。

さらに、自動車産業における軽量構造の採用はCO2排出量削減に寄与し環境保護に貢献します。

従来のスチール構造に比べて40%の軽量化が期待され、また同時に量産への適用が実証されました。

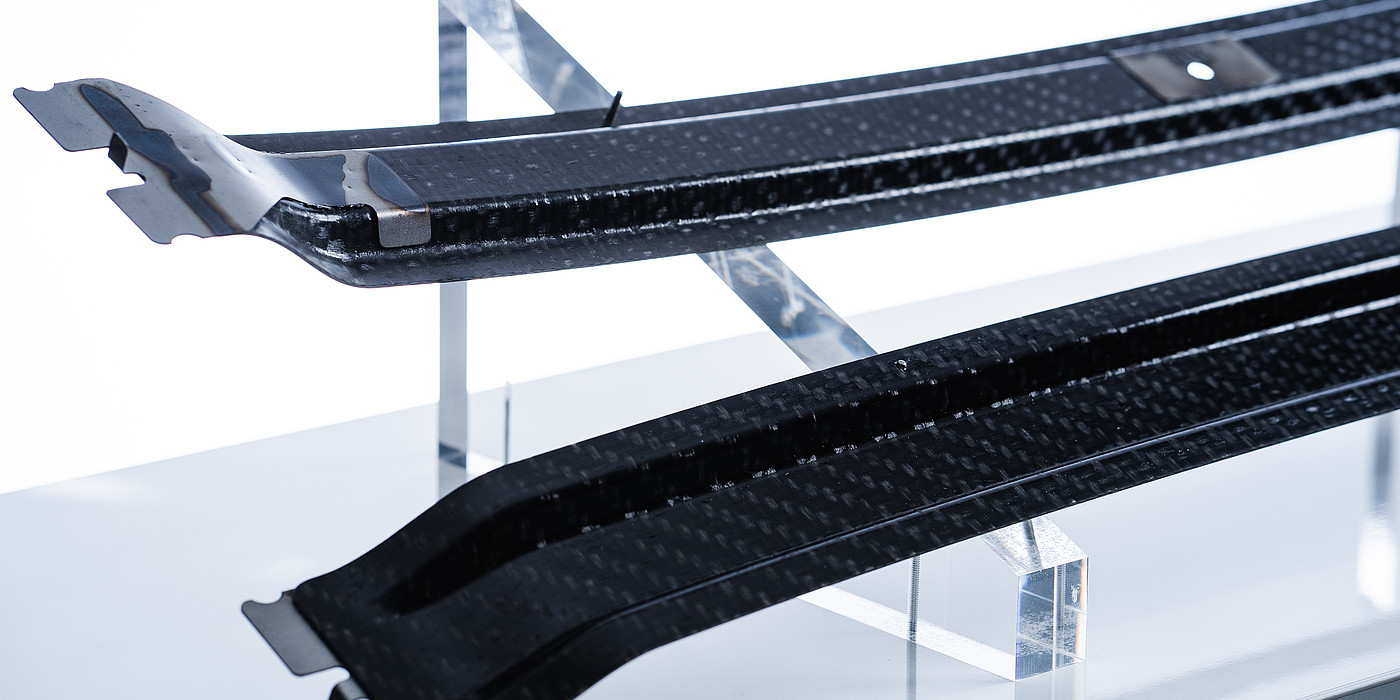

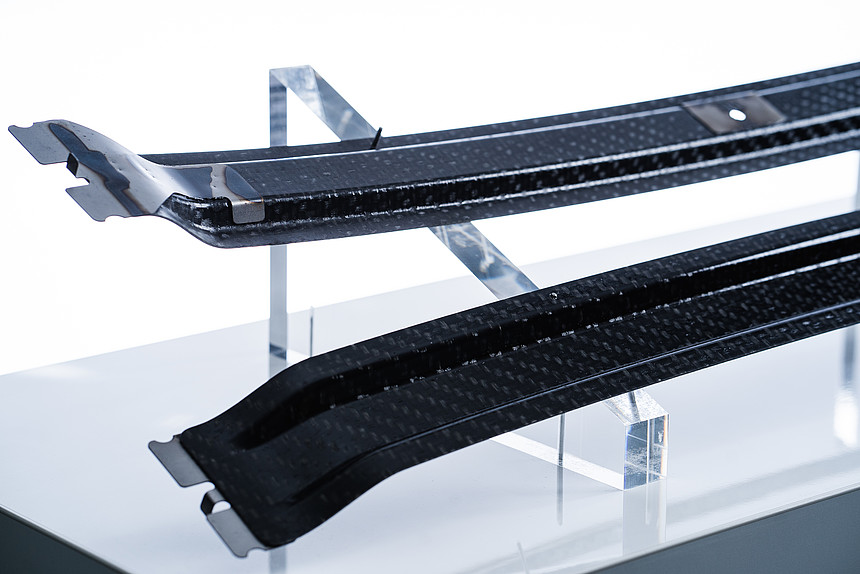

FlexHyJoin製Roof Bow(Roofの補強部材)は金属とガラス繊維強化ポリアミド6との異種材接合から成るハイブリッドコンポーネントで、全自動ステーションで生産されます。

この新異種材接合技術は新しいモビリティコンセプトの重要な土台となることでしょう。 例えば、eモビリティにおける軽量化設計の実現支援等。

FlexHyJoinの革新的な点とは、接合材を一切使用せずに異種材の接合を実現していることです。

最初に、プレス成形された金属パーツに高速レーザーを使用して金属表面に前処理を行い、次に、成形された熱可塑性オルガノシートパーツと組み合わせて、レーザーと電磁誘導によって加熱します。

金属パーツが加熱されると、熱可塑性ポリマーが接触点で溶けて、同時に加圧することでレーザー処理された金属表面に流れ込みます。

冷却後、一体化したハイブリッド構造が形成されます。

この接合プロセスには接着剤や機械接合を一切使用せず、ボルト締結、リベット、クリンチングのような接合部への損傷を伴いません。

生産ステーションでの品質は、非破壊で接合部の欠陥有無を検査するロックインサーモグラフィーによって保証されます。

品質チェック後、本ハイブリッドコンポーネントの金属部分は、溶接などの従来工法を用いて生産ラインでアッセンブリすることができます。

EDAGグループは、FlexHyJoinテクノロジーを外装および内装部品の革新的な軽量化ソリューションとして実際の生産に適用しています。

生産プラントの建設や、原材料および部品サプライヤでのさらなる適用も期待されます。